Ф.Ш. Хафизов, А.А. Александров, С.П. Сущев

82

ISSN 1812-3368. Вестник МГТУ им. Н.Э. Баумана. Сер. Естественные науки. 2017. № 1

Максимальный диаметр капли, которая может существовать в факеле рас-

пыла, определяют из условия равенства силы поверхностного натяжения

пов

к ж

2

F

r

и силы аэродинамического давления

2

2

к ж

аэр

2

r

u

F

по формуле

ж

к

2

ж

8

,

d

u

где

к

r

— максимальный радиус капли; φ — коэффициент сопротивления движе-

нию капли.

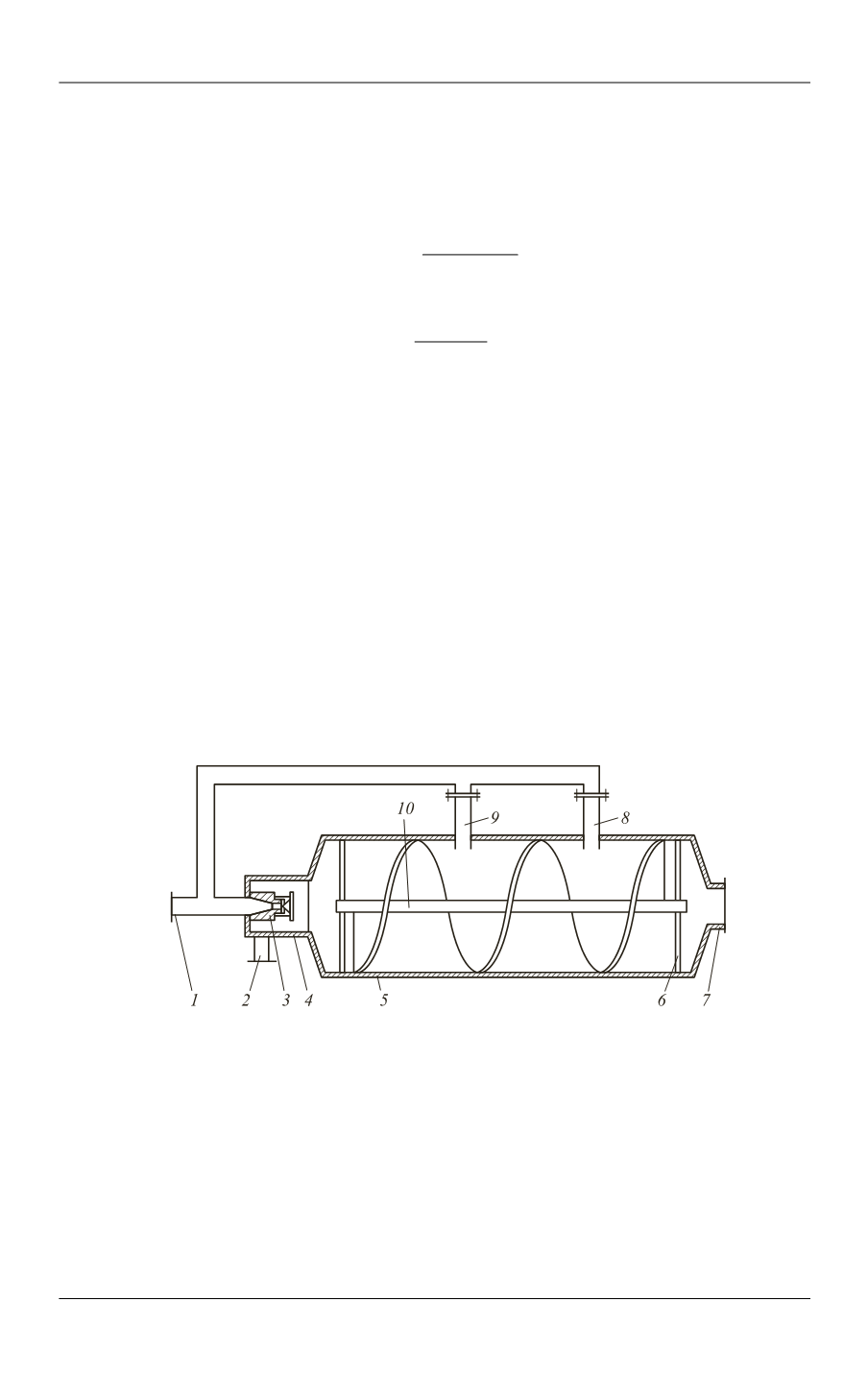

Технология кавитационной очистки попутного нефтяного газа, основанная

на вихревых принципах.

Предлагаемая технология заключается в многократном

взаимодействии тангенциально движущегося потока газа с диспергированной

рабочей жидкостью и может быть использована в различных отраслях народного

хозяйства: в нефтегазовой промышленности для поглощения серосодержащих со-

единений из нефти и газов селективными абсорбентами, в машиностроении для

охлаждения инструментов и кавитационной очистки деталей, а также в энергетике,

медицине и пр.

Кавитационно-вихревую очистку ПНГ осуществляют путем абсорбирова-

ния из газов отдельных компонентов с использованием специального устрой-

ства — абсорбера (рис. 1).

Рис. 1.

Схема кавитационно-вихревого абсорбера:

1

,

8

,

9

— входные патрубки подачи жидкости;

2

— входной патрубок ввода газа на очистку;

3

—

газожидкостной диспергатор;

4

— выносная кавитационно-вихревая камера смешения;

5

— ци-

линдрический корпус;

6

— опоры;

7

— патрубок выхода газожидкостной смеси в сепарационное

устройство;

10

— шнек-завихритель

Через входные патрубки

1

и

2

в выносную кавитационно-вихревую камеру

смешения (вихреобразования)

4

аппарата поступают рабочая жидкость (абсорбент)

и газ на очистку. После прохождении жидкости через диспергатор

3

на выходе из

сопла происходит разрыв сплошности жидкой фазы, и выходящий газожидкост-